Potřebujete vysoce kvalitní desky s prokovenými otvory a neomezenou životností?

Zvolte desky s povrchovou úpravou celoplošného galvanického zlacení.

Největší vliv na kvalitu desek plošných spojů má provedení povrchové úpravy pájecích ploch. Nejlepší by bylo pájet přímo na měď bez přítomnosti dalších legujících prvků, které nemají dobrý na kvalitu pájeného spoje. Neochráněná měď však oxiduje a oxidy Cu jsou běžnými prostředky nepájitelné. Desky by byly neskladovatelné.

Hojně používaná kvalitní metoda povrchové úpravy žárovým cínem, halováním - HASL (Hot air level soldering), kdy je deska je ponořena do roztavené pájky a při jejím vyjímání je přebytečný cín odfukován vzduchovými noži. Tento proces sice má mnoho výhod, ale pro následné strojní osazování neumožňuje přesné dávkování pájecí pasty pomocí šablony, protože povrch pájecích ploch DPS není rovinný. Na desce tištěného spoje se pak mohou vyskytnout místa s nižším, nebo vyšším množstvím pasty. To může způsobit při přetavení v reflow peci zkraty mezi vývody součástek.

Jednou z metod spojujících požadavky na dokonalou rovinnost a zabránění oxidace je OSP - Organic Solder Preservatives. OSP je chemická metoda nanášení organických inhibitorů zabraňujících oxidaci měděných kontaktních ploch. Proces je šetrný k desce plošného spoje, probíhá za pokojové teplotě. Jeho nevýhodou je, že se rozpouští teplem a stykem s tavidlem. Oboustranné pájení je nutno provést v krátkém intervalu. Ideální je použití na jednostranné desky. U metody OSP nevzniká intermetalická vrstva jako při použití nánosů kovů.

Další ochrana povrchu mědi spočívá v nanesení jiného materiálu, který ve styku s vzduchem neoxiduje a je dobře pájitelný. Nanést takový materiál je možno žárově, chemicky, nebo galvanicky. Nanesený materiál musí být nanesen v tak silné vrstvě, aby vznikající intermetalická vrstva byla minimálně do doby pájení spojů nižší, než vrstva naneseného kovu. To platí pro cín, stříbro i zlato.

V závislosti na teplotě se vytváří na přechodu měď – jiný kov intermetalické sloučeniny. I když je tato vrstva mezi měděnou ploškou a povlakem cínu (nabývající podobu Cu3Sn a Cu6Sn5) základním předpokladem pevnosti konečného spoje, může nepříznivě ovlivňovat pájitelnost. Pokud je vrstva pokrytí pájkou příliš tenká "proroste" vrstva těchto sloučenin celou vrstvou pájky a může dojít až k nepájitelnosti takto upravených pájecích plošek. Zvyšuje se křehkost spoje, zmenšuje se jeho pevnost a zhoršují se jeho elektrické vlastnosti. Proto musí být vždy zajištěna dostatečná tloušťka naneseného kovu, aby jej intermetalická vrstva neprorostla. Rychlost jejího narůstání určuje také skladovatelnost desek plošných spojů.

Žárové nanášení kovu - halování cínem, není vhodné pro strojní osazování SMD součástek. Intermetalická sloučenina na přechodu Cu-Sn narůstá cca 1μm/rok. Nanesení pájky halem je 5 - 50 μm. Tyto desky lze skladovat velmi dlouho.

Chemická metoda nanesení imerzního kovu. Ušlechtilý kov cín, stříbro nebo zlato musí být oddělen dostatečně silnou mezivrstvou od mědi. Mohou to být organické sloučeniny, nebo jiný kov, nejčastěji nikl. Pokud není mezivrstva dostatečně kvalitně provedena, tak stále a průběžně vznikají intermetalické vrstvy až vše prorostou. Mají teplotu tavení nad 600 stC a běžným způsobem jsou nepájitelné. Při tenkých vrstvách může tento stav nastat v řádu hodin. Chemický cín je nanesen v síle 1 μm a proto vyžaduje splnění přísných skladovacích podmínek pro zachování pájitelnosti.

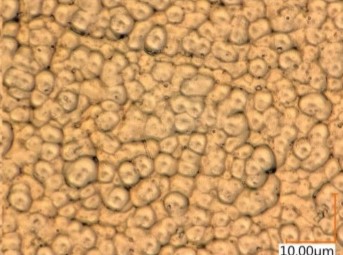

Další nepříjemnou vlastností imersního nanášení kovů je to, že se kovy vylučují v jednotlivých krystalech a celý objem naneseného kovu je porézní. Povrch krystalů na sebe váže lázně z chemických procesů, které nelze opláchnout. Při pájení pájecích plošek a otvorů s vývody součástek se vrstvy imersních kovů v tavenině rozpustí. Zbytky chemie se tím zcela odstraní. Ale pokud jsou na desce zamaskované průchodky, je nutno počítat s tím, že v materiálu průchodek jsou pod maskou zakotveny chemikálie a ty časem mohou průchodku zcela zničit.

Další nepříjemnou vlastností imersního nanášení kovů je to, že se kovy vylučují v jednotlivých krystalech a celý objem naneseného kovu je porézní. Povrch krystalů na sebe váže lázně z chemických procesů, které nelze opláchnout. Při pájení pájecích plošek a otvorů s vývody součástek se vrstvy imersních kovů v tavenině rozpustí. Zbytky chemie se tím zcela odstraní. Ale pokud jsou na desce zamaskované průchodky, je nutno počítat s tím, že v materiálu průchodek jsou pod maskou zakotveny chemikálie a ty časem mohou průchodku zcela zničit. Tyto problémy nejsou při požívání galvanických metod.

Povrch imerzního kovu.

Povrch imerzního kovu.

Galvanická metoda nanesení cínu, nebo niklu a zlata.

Cín je na desku plošného spoje nanášen již při výrobě jako leptací rezist. Leptadlo používané k odstranění přebytečné mědi je vysoce selektivní pouze k měďi. Proto se motivy pokrývají jiným materiálem, například cínem. Ten zabrání leptání v místech, které tvoří motiv DPS a prokovení otvorů. I galvanický cín lze použít pro účely pájení. Má všechny požadované vlastnosti, ale jednu nevýhodu. Pocínované jsou všechny vodiče a po přikrytí nepájivou maskou se při pájecím procesu tento cín roztaví a dělá si pod maskou co chce. Vzniklým cínovým bouličkám na povrchu spojů se říká pomerančový efekt, který hrozí velkým nebezpečím vzniku zkratů. Tudy cesta také nevede a se cín po vyleptání DPS musí odstranit stripováním.

Pokud se cín, jako leptací rezist, nahradí rezistem z galvanického niklu a zlata, vyřeší se hodně problémů.

Nikl/zlato. Při galvanickém způsobu nanášení Ni/Au tvoří celý měděný povrch desky katodové propojení všech částí plochy, která po vyleptání vytvoří motiv spojů. Místa, která mají zůstat nepokovena a mají být odleptána jsou zakryta galvanickým rezistem. Výhodou tohoto procesu je, že sílu nánosu kovů je možno předem stanovit. Tloušťka vrstvy závisí na stanovené hodnotě proudové hustoty a čase pokovování.

Používaný nikl a zlato jsou kovy, které jsou dobře pájitelné. Vrstva niklu je 5-8 μm je dostatečně silná, aby bránila růstu intermetalických vrstev. Desky

mohou být skladovány po velmi dlouhou dobu. Samotný nikl na vzduchu oxiduje a jeho pájitelnost by se snížila. Proto je jeho povrch chráněn před oxidací tenkou vrstvou zlata. Zlato se ve styku s pájkou okamžitě rozpustí a pájecí proces probíhá mezi niklem a cínem z pájky.

Při správném nanášení galvanického kovu je nanesená vrstva zcela homogenní. Oplachy spolehlivě odstraní všechny zbytky chemických lázní. Povrch je čistý a nehrozí zde pokračování nežádoucích chemických procesů, které mohou vést až destrukci pokovení otvorů. Toto nebezpečí je u déle skladovaných desek, nebo nepropájených průchodek chemicky tvořených povrchů DPS značné.

Při správném nanášení galvanického kovu je nanesená vrstva zcela homogenní. Oplachy spolehlivě odstraní všechny zbytky chemických lázní. Povrch je čistý a nehrozí zde pokračování nežádoucích chemických procesů, které mohou vést až destrukci pokovení otvorů. Toto nebezpečí je u déle skladovaných desek, nebo nepropájených průchodek chemicky tvořených povrchů DPS značné. Z hlediska kvality povrchu plošných spojů jsou desky upravené metodou celoplošného galvanického zlacení to nejlepší co je v současné době výrobci plošných spojů nabízeno.